INICIO

Empresa Líder en el Mercado desde hace más de 40 años

Política de privacidad

Prensas Hidráulicas Tipo C

prensas hidráulicas tipo 4 columnas

Prensas Hidráulicas de Lados Rectos

Prensas hidraulicas tipo die spotting

Prensa Para Hidroformado

Planta para reciclaje de Polialuminio

1.- PRENSAS HIDRÁULICAS, LA OPCIÓN EN PRENSAS

HOY EN DÍA LAS PRENSAS HIDRAULICAS ES LA SELECCIÓN PREFERIDA

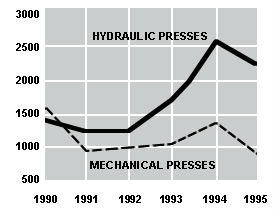

Durante los últimos 30 años, ha habido un crecimiento en el uso de prensas hidráulicas. Por muchos años se favorecía el uso de prensas mecánicas; la cual usa el sistema de un cigüeñal que rueda o rota.

Desde el año 1991 los envíos de las prensas hidráulicas han superado a las prensas mecánicas que hoy en día son las preferidas en la manufactura mundial.

2.- PRENSAS HIDRÁULICAS

* Más rápidas y más Fiables que nunca.

Hoy se ven aún más rápidas y más confiables que nunca debido al mejoramiento de la tecnología, inclusive los nuevos sellos, mejores bombas, las mangueras reforzadas y los acoplamientos mejorados.

También el uso de controles PLC (Control Lógico Programable) y otros controles electrónicos ha mejorado la velocidad y la flexibilidad de estas prensas en el proceso de manufactura, con la integración de las prensas con Interfaces con la computación y monitoreo de procesos.

* Más productivas en alimentaciones manuales.

Las prensas mecánicas son a menudo rápidas en alimentaciones automáticas, carreras cortas y alimentaciones cortas para operaciones de troquelado.

Entonces, la alimentación manual y las prensas hidráulicas ofrecen obvias ventajas competitivas en alimentaciones manuales.

AJUSTES Y CAMBIOS RÁPIDOS DE TROQUEL.

Otra ventaja de las prensas hidráulicas es que son muy fáciles de cambiar los herramentales y posteriormente seguir con un nuevo trabajo. Se cuenta especialmente cuando tiene que ver con el ajuste de la carrera de una prensa mecánica, porque la prensa hidráulica puede mantener la fuerza máxima a lo largo de toda la carrera, así es que no se tiene que preocupar del punto de fuerza máxima.

También, como le da el mismo tiempo de hacer los cambios a otros trabajos, sea de banco o de pedestal (piso) , cuando el trabajo es de avance a mano, el ahorro de tiempo del montaje o de cambios les hace a las prensas hidráulicas aún más útiles que las mecánicas.

Aunque ha habido una tendencia al uso del proceso de automatización con máquinas mecánicas con la alimentación automática, existen en mayoría los procesos de manufactura que al contrario requieren la alimentación a mano por las características del material o el alto costo de los procesos de automatización. También la necesidad de entregas rápidas o de pedidos más pequeños de los productos, urge la manufactura en periodos cortos en vez de la inversión de mucho capital en equipo de alimentación por automatización. En estas situaciones son mejores las prensas hidráulicas por costo mínimo, su flexibilidad y no tener que pasar mucho tiempo en los ajustes del equipo de automatización.

FLEXIBILIDAD EN MUCHAS APLICACIONES.

Hoy en día se ven las prensas hidráulicas en trabajos de Alto volumen en los procesos de manufactura como los siguientes:

- El ensamble de las flechas a los ejes de los motores, compresión de láminas o el centro de los insertos.

- La formación de cualquier metal en piezas como cubiertos u ollas de metal.

- En la industria automotriz el insertar los ejes a las bombas de agua, los rodamientos a las transmisiones, el ensamble de los amortiguadores, formación de blanks, formación de diafragmas o la junta de frenos de disco.

- En la Industria aeronáutica.

3.- LAS 10 VENTAJAS DEL USO DE LAS PRENSAS HIDRÁULICAS

1 - LA FUERZA TOTAL POR TODA LA CARRERA

- Es posible mantener el total de la fuerza a lo largo de la carrera, no solamente al final de la carrera como en las prensas mecánicas. La ventaja de esto es quitar la necesidad de hacer cálculos de la presión del tonelaje al principio de la carrera, así es que no se requiere la compra de una prensa de 200 toneladas para alcanzar a la presión de solamente 100 toneladas.

2 - MÁS CAPACIDAD A MENOS COSTO

- Se sabe que es más fácil y menos caro comprar ciertas clases de capacidad en las prensas hidráulicas. Las carreras de 12, l8 y de 24 pulgadas son comunes. Aparte, es fácil aumentar esta medida. También se puede aumentar el claro máximo a bajos costos. Inclusive, es muy posible la instalación de las mesas (platinas) más grandes en las prensas pequeñas o el aumento de cualquiera platina.

3 - MENOR COSTO DE COMPRA

- Por su potencia de fuerza no hay ninguna máquina que dé la misma fuerza por el mismo precio.

4 - MENOS COSTO DE MANTENIMIENTO

- Las prensas hidráulicas son bastantes sencillas en su diseño, con pocas partes en movimiento y están siempre lubricadas con un fluido de aceite bajo presión. En las pocas ocasiones de avería casi siempre son defectos menores, ya sea el empaque, la bobina solenoide y a veces una válvula, que son fáciles de refaccionar. En cambio, en las prensas mecánicas, un cigüeñal roto es significativo, tanto en el costo de la parte como la pérdida de producción. No sólo es el menor costo de estas partes, sino también se puede reparar sin tener que hacer maniobras de desmontar piezas de gran tamaño; reduciendo tiempos de mantenimiento y menos afectación en la producción.

5 - SEGURIDAD DE SOBRECARGA INCLUIDO

- Con una prensa de 100 toneladas si se calibra una fuerza de 100 toneladas, no se corre el riesgo de romper troqueles o la misma prensa por un excedente de fuerza; por que al llegar al máximo de fuerza permitida, se abre una válvula de seguridad.

6 - MAYOR FLEXIBILIDAD EN CONTROL Y VERSATILIDAD

- Como siempre se puede mantener el control en una prensa hidráulica de la fuerza, carrera, tiempo de trabajo, movimientos con secuencia, etc. Se puede disponer de una velocidad rápida de aproximación y otra de trabajo, con ventajas de productividad y de cuidado de herramental. En una prensa hidráulica se pueden controlar distancias de profundidad, aproximación, tiempos de trabajo o toda una secuencia de operación, por medio de temporizadores, alimentadores, calentadores, etc. Por este motivo una presas hidráulica no solo sube y baja, como lo haría una prensa mecánica.

Una prensa hidráulica puede hacer trabajos en un amplio rango según su fuerza. Entre ellos son: embutido profundo, reducción, formado de polímeros, formado, estampado, troquelado, punzonado, prensado, ensamble ajustado, enderezado. También es muy útil en los procesos de formado de sinterizado de ruedas abrasivas, adhesión, brochado, calibración de diámetros, compresión del plástico y hule (goma, caucho) y troqueles de transferencia.

7 - MÁS COMPACTAS

- Aunque una prensa de 20 toneladas mide 1.7 mts. x 0.7 mts. x 1.5 mts., una prensa de 200 toneladas sólo mide 2.1 mts. x 1.2 mts. x 2 mts., con efectivamente 10 veces la capacidad pero solo un poco más grande; la prensa más grande desplaza solo 50% más. Como va incrementando la fuerza, se va economizando comparando a las prensas mecánicas.

8 - MENOS GASTOS EN HERRAMIENTAS

- Se pueden fabricar las herramientas según las tolerancias de un trabajo en específico, después ajustar la fuerza de la prensa hidráulica según ésta misma. El hecho de que hay un mínimo choque y vibración, redunda en un beneficio de más vida en los herramentales.

9 - MENOS RUIDO

- Con menos partes movibles y sin rueda volante, el nivel de ruido iniciado por la prensa hidráulica es mucho menor que la mecánica. Armadas según normas, aunque estén trabajando a toda presión, las bombas emiten un menor ruido que el indicado en las Normas Federales. También es posible minimizar el nivel de ruido al controlar la velocidad del vástago al pasar por el trabajo más lento y suave.

10 - LA SEGURIDAD

- No queremos decir que las prensas hidráulicas sean más seguras que las mecánicas. Las dos clases son seguras si se instalan y se usan de manera apropiada, pero con los controles a dos manos y los protectores enlazados, es más fácil proporcionar más seguridad por el hecho de tener un control completo del sistema hidráulico.

4.- GLOSARIO DE VOCABULARIO

1- CILINDRO - Es el ensamble total de un cilindro o pistón conformado por la camisa, el vástago, los empaques y los sellos. El diámetro del pistón y la presión del aceite (fluido) son los elementos que determinan la fuerza (tonelaje) que da una prensa.

2- ESTRUCTURA - Es el cuerpo principal de la prensa que consta de los cilindros y la superficie en donde se hace el trabajo.

3- CONTROL DE LA CARRERA - La longitud de la carrera puede ser calibrada y controlada de cualquier tamaño entre los límites del cilindro. Los ajustes son: a la parte superior de la carrera, al punto de pre - calibrado o al final (fondo) de la carrera.

4- CLARO DE ESCOTE (Prensas tipo C) - Es la distancia desde la línea del centro del vástago hasta la estructura vertical detrás de la base de la platina. En esta distancia sale el diámetro máximo de la pieza más grande que se puede colocar para trabajar con el centro de la pieza (materia prima) colocado (alineado) con el centro del vástago.

5- CLARO MÁXIMO - Es la distancia vertical desde la parte superior de la platina hasta la superficie inferior del vástago en su posición más elevada. Se confunde éste a veces con el término de “claro cerrado”. El claro cerrado es el claro encima de la base de la platina con el vástago a toda profundidad. El “claro máximo” significa la capacidad máxima vertical de la prensa.

6- LA PLATINA - Es una placa o estructura armada sobre la base de la platina que en la mayoría de los modelos es una platina removible.

7- BASE DE PLATINA - Es una plana superficie torneada que sostiene la platina o los troqueles.

8- CONTROLES A DOS MANOS - Es la manera más común de iniciar los ciclos de las prensas hidráulicas. Se requiere oprimir los 2 botones de los controles al mismo tiempo para bajar el vástago, por lo que es necesario que el operador use las dos manos para operar la máquina. En base a las normas de seguridad, los controles tienen las siguientes condiciones: 1.- no-repetición: Aunque el operador mantenga activado los botones de ciclo, la maquina no inicia un ciclo nuevo; 2.- Activación por tiempo: el operador debe de activar los dos botones en un lapso de tiempo entre 0.2 y 0.4 segundos, es decir, si no se mantienen los dos botones por lo menos 0.4 segundos y al momento de activarlos la diferencia de tiempo entre uno y otro es mayor a 0.2 segundos, la prensa no iniciará el ciclo.

9- ALTURA DE TRABAJO - Es la distancia desde el piso hasta la parte superior de la platina donde se hace el trabajo.

OTRO VOCABULARIO SOBRE LO HIDRÁULICO:

LA AGARRADERA, PISADOR O BARRILETE DE LA MATERIA PRIMA - Es una fuerza controlada para retener las orillas de la materia prima durante las operaciones de embutido profundo. Es parecida al Cojín Amortiguador.

COJÍN HIDRAULICO - Es un cilindro hidráulico o de aire colocado debajo de la platina y debajo de la base de la platina que provee una uniformidad en la retención de la pieza en las operaciones de embutido profundo. Los cojines también arrancan las piezas hechas por fuera de la punzonadora o los troqueles. Pueden estar instalados solos o con una platina móvil.

CONTROL DE DISTANCIA EN REVERSA - Es un control interruptor limitador ajustable para calibrar la profundidad de la carrera antes de regresar (subirse, retornar).

TEMPORIZADOR AJUSTABLE EN CARRERA - Es un temporizador para calibrar el tiempo de estancia del vástago cuando llega a su profundidad de carrera bajo presión. También se usa para mantener el tiempo de una serie de operaciones de la prensa.

INTERCAMBIADOR DE CALOR - Es un aparato junto al depósito de aceite para circular el agua o el aire con el fin de mantener la temperatura del aceite a un nivel adecuado de operación.

EXTRACTOR - Es un dispositivo que se usa para sacar la pieza de la punzonadora o del troquel.

PLANCHA - Es una platina por lo común caliente, armada a una parte movible de la prensa.

CONTROL DE PRESIÓN EN REVERSA - Es un control ajustable para calibrar y mantener la fuerza a la cual el vástago de la prensa se contramarcha.

5.- DATOS Y FORMULARIOS ÚTILES

COMO CALCULAR LOS REQUISITOS (NECESIDADES) DE TONELAJE:

1- EN GENERAL: Cuando se sabe la fuerza por pulgada cuadrada: PSI x área de trabajo/2000 = tonelaje de fuerza requerida.

EJEMPLO: Cuando se sabe que se requieren 100 psi para hacer un trabajo en un producto (materia prima) de 5" x 8". 100 x (5" x 8")/2000 = 2 tons.

2- ENSAMBLE JUSTO: Para determinar la fuerza que se requiere para juntar dos piezas redondas tales como un eje ajustado dentro de un buje, emplee la fórmula siguiente:

F=D x π x L x I x P/2

Donde:

F= fuerza requerida en toneladas.

D= el diámetro de la pieza que se oprime, en pulgadas.

L= la longitud del "blank" (la pieza) que se oprime, en pulgadas (Nota: Solo debe ser la longitud del ajuste de la interferencia).

I= la interferencia en pulgadas (normalmente entre 0.002 hasta 0.006).

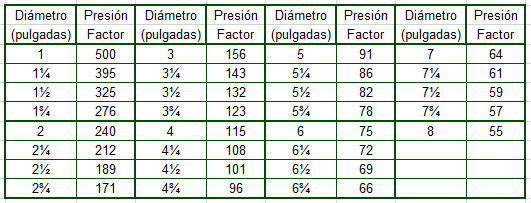

P = Factores de Presión (fuerza) (Véase la tabla abajo)

FACTORES DE FUERZA*

EJEMPLO: Una flecha (eje) con un diámetro de 2”(pulg.) Presionada adentro de un balero o un hoyo de 3" de largo. El ajuste de interferencia entre los dos diámetros resulta en 0.006".

F= (2” x 3.14 x 3” x 0.006) x (240÷ 2)

F= 13.56 tons.

3- PUNZONADO - Una guía rápida para calcular las necesidades del tonelaje para punzonar el acero es:

Diámetro x grosor x 80 = toneladas de fuerza (en donde el 80 es un constante (fijo) con el acero. Utilice 65 para el bronce).

EJEMPLO: Para un barreno de 3" en material de 0.250“ de grosor.

F= 3" x 0.250" x 80

F= 60 Tons.

Para los barrenos no-circulares, en vez de “diámetro”, se usa 1/3 del total de la longitud del corte.(la cortadura).

EJEMPLO: Para un barreno rectangular de 4" x 6" en material de 0.250" de grosor.

F= (4" + 6" + 4" + 6" / 3) x 0.250 x 80

F= 133.3 tons.

4- EMBUTIDO PROFUNDO - Los cálculos o la calibración del Embutido Profundo pueden llegar a ser complejos. La prensa, los troqueles, el material, hasta el radio y la pieza cuentan en la realización del proceso.

Para los cascos redondos la siguiente fórmula sirve de guía:

C x T x Ts = toneladas.

Donde:

C= la circunferencia de la pieza terminada.

T= el grosor del material, en pulgadas.

Ts= la fuerza de tensión del material, en PSI.

EJEMPLO: Para dibujar una copa con el diámetro de 5" en material de 0.040" de grueso con un esfuerzo de tensión de 46,000 psi.

F= (5 x 3.1416) x .040 x (46000/2000)

F= 14.44 tons.

Se recomienda una prensa de 20 toneladas.

Notas:

1- Estas fórmulas pretenden servir como guías nada más. Hay que consultar con un ingeniero para verificar los requisitos específicos de cada proceso.

* 2- Cuenta con una barra de acero y un buje de hierro (con OD/ID ≥ 2).

5- ENDEREZADO - La fuerza requerida para enderezar la pieza metálica depende de su forma. Aquí abajo se encuentra la fórmula con más explicaciones para las distintas formas:

Donde:

F= la fuerza del vástago en toneladas.

6= una constante.

U= representa fuerza “Ultima” máxima del material en PSI.

Z= la sección “modulus”(véase abajo).

L= representa la distancia entre los bloques de enderezado por pulgada.

Material redondo Material cuadrado Material redondo Material rectangular

y sólido y sólido y hueco

EJEMPLO: En una barra (o eje) de 2" de diámetro, con 18" entre los bloques, con 100,000 de fuerza máxima de psi.

COMO CALCULAR CUANTOS CICLOS POR MINUTO NECESITA UNA PRENSA HIDRÁULICA

El número de carrera por minuto para una prensa hidráulica se determina calculando el tiempo particular de cada fase de la carrera del vástago. Se calcula el tiempo de aproximación rápida; el tiempo de fuerza (carrera de trabajo); luego, si no hay duración de profundidad, el regreso (retorno) rápido.

La fórmula básica para determinar la duración en segundos de cada fase de la carrera es:

Donde:

T= Tiempo en segundos.

D= Distancia de una fase del vástago en pulgadas.

IPM= velocidad del vástago en pulgadas por minuto (inches per minute).

EJEMPLO: Una prensa hidráulica con 600 IPM de avance rápido, con 60 IPM de velocidad de fuerza, y con 600 IPM de regreso rápido.

El trabajo requiere un avance de 3", 1" de carrera de trabajo y 4" de regreso rápido.

Desplazamiento de la válvula: 0.500*

* Tiempo que tarda en actuar la válvula, se calcula normalmente medio segundo.

Tiempo total: 2.199 seg.

6.- GUÍAS PARA SELECCIONAR UNA PRENSA HIDRÁULICA

1.- EL TONELAJE (La Fuerza) - ¿Se requiere la misma fuerza de una prensa hidráulica o de una prensa mecánica para hacer un trabajo? Se dice que sí. No se destacan distinciones en los cálculos de fuerza ni herramental que es intercambiable. Hay ciertas aplicaciones de embutido profundo en los cuales la carrera de fuerza de una prensa hidráulica disminuye, pero no se sabe de casos en los cuales esto exige el uso de una prensa de más fuerza (Tonelaje).

A veces, la selección de una prensa puede ser una adivinanza.

Por ejemplo, si un trabajo se hace a 150 toneladas en una prensa mecánica, puede ser que el trabajo realmente se haga con 100 o 75 toneladas, pero realmente no se han probado con esos tonelajes.

En cambio, con la prensa hidráulica es fácil ajustar la fuerza adecuada y precisa para cada tipo de trabajo en particular.

2.- LA ACCIÓN DE LA MÁQUINA - ¿Es el mismo efecto de la carrera en una prensa hidráulica que en una prensa mecánica? La respuesta es que sí, en la mayoría de los casos, pero hay excepciones. Las prensas de Martillo y algunas prensas mecánicas son mejores para la producción de joyas y trabajos de impacto. Al contrario, en los trabajos de embutido profundo, los hace mejor una prensa hidráulica.

Aparte de esos casos, hay pocos ejemplos donde los resultados con una prensa hidráulica produce un efecto significativo que con las prensas mecánicas trabajando el mismo herramental.

El cizallamiento (esfuerzo cortante) es el mismo en los dos tipos de máquinas.

3.- LA SELECCIÓN DE TIPO DE PRENSA - Las prensas de tipo "C", ofrecen la ventaja de accesar desde tres lados. Las prensas de tipo "Cuatro Columnas" aseguran una fuerza muy paralela. Las prensas de tipo "Lados Rectos" nos da la rigidez suficiente para hacer los trabajos de transferencia.

Cuanto más crítico es el trabajo y mas tolerancia se demanda, más grande es el rango de reserva en tonelaje que deberá tener.

4.- ACCESORIOS - Hoy en día, la mayoría de los fabricantes ofrecen un rango amplio de accesorios que incluyen los siguientes:

- Control de movimientos por medio de límites electromecánicos.

- Retorno por tonelaje (presión).

- Control de ciclo continúo automático.

- Temporizador ajustable en la carrera.

- Platinas movibles y con cabezal rotatorio.

- Cojín hidráulico o neumático.

- Cilindros expulsores.

- Cortinas electrónicas de luz u otros sistemas.

- Control con pantalla táctil.

- Sistemas hidráulicos proporcionales, para el control preciso, constante y con repetición.

5.- CALIDAD - Se sabe que existen varias clases en cuanto a la calidad de máquinas. Hay prensas más ligeras capaces de darle al material unos " toques ligeros" y luego regresar; también hay prensas de contracción pesadas para trabajar bien el metal.

Estos son algunos de los detalles sobre la construcción de las prensas que deben considerarse para poder hacer una buena comparación entre prensa y prensa.

> EL CUERPO.- Fíjese en la construcción de la estructura: su rigidez, el grueso de la platina, su capacidad por dimensiones y otros factores.

> EL CILINDRO.- ¿Cuál es su diámetro? ¿Cómo está construido? ¿Qué empresa lo fabricó? ¿Es fácil darle servicio?

> LA PRESION MAXIMA DEL SISTEMA.- ¿Qué presión se quiere en el sistema para que la prensa llegue a su fuerza máxima? Por lo común debe estar entre 1,000 y hasta 3,000 PSI.

> MOTOR ELECTRICO.- Son la duración, la longitud de la carrera y la velocidad de la "carrera de fuerza" que determinan la cantidad de Fuerza en Caballos que se necesita para un trabajo. Fíjese en las potencias indicadas.

> LA VELOCIDAD.- Véase el punto 5 para determinar la velocidad de una prensa hidráulica.

7.- LIMITACIONES DE LAS PRENSAS HIDRÁULICAS

LA VELOCIDAD.- No existe ninguna prensa hidráulica que sea tan rápida como una prensa mecánica. Si es que sólo importa que la prensa sea rápida y la alimentación sea corta, es mejor una prensa mecánica.

LA LONGITUD DE LA CARRERA.- Con el uso de un control de límite de carrera con limites electromecánicos, sólo se espera una tolerancia de 0.020", con el control electrónico de carrera (escala lineal) se podrá esperar un tolerancia de 0.010”.

Muchas prensas pueden ser ajustadas para retroceder en cuanto se alcance un tonelaje previamente seleccionado, así, resultan las piezas bastante parejas.

Si se requiere aún más precisión, se puede emplear los topes mecánicos en el herramental.

Hoy en día, el sistema "Servo-hidráulico" es un sistema muy preciso y así se minimiza el control sobre la tolerancia, con la garantía de resultados más constantes e iguales. Por lo común, esto elimina la necesidad de los topes mecánicos.

EQUIPO DE ALIMENTACIÓN AUTOMÁTICA.- Las prensas hidráulicas requieren otra fuerza externa para alimentar la materia prima. El alimentador requiere su propia fuerza, luego tiene que estar integrado con el sistema de control de la prensa. Sin embargo, hoy en día existen nuevos sistemas de alimentación: de rollos, de enganche o de aire.

GOLPE DESPUES DEL TIEMPO INICIAL EN PROCESO DE PUNZONADO.- Ambas prensas, tanto hidráulicas como mecánicas sufren este problema, pero el sistema hidráulico también requiere un aislador de golpe relacionado con la decomprensión. Sin esta protección, tal golpe puede dañar las líneas y las conexiones.

AVISO: Estos informes solo sirven como guías o sugerencias y deben ser aclarados por un ingeniero. No se deben tomar como garantía ni responsabilidad por contrato

¿NECESITAS UN PROYECTO ESPECIAL?

CONTACTO

Precision Metalforming Association

ASSOCIATE MEMBER

La calidad de nuestras prensas está basada en la fabricación de acuerdo a las normas internacionales:

Prensas Hidráulicas:

ANSI B11.2., JIS.

Unidades Hidráulicas:

ANSI-NFPA-T3.163 R1-97.

Sistemas Hidráulicos:

JIC-H-73.

Norma Eléctrica para Maquinaria: ANSI/79-1994.

Soldado de Estructuras en Prensas Hidráulicas:

AWS-D14.5-97.

AVISO DE PRIVACIDAD

© Fluidica S.A Todos los Derechos Reservados

Diseño Web: GLIFO MEDIA